纤维发酵新技术让温室气体“秒变”为原料

工人日报客户端记者黄哲文近日,中国农业科学院韧皮纤维研究所微生物遗传改良及在农产品加工中的应用创新团队,基于生物质原料中己糖和戊糖的充分利用,发明了琥珀酸和乙醇联合发酵技术,不仅有效减少了大麻等纤维原料发酵过程中的二氧化碳排放,而且还利用了燃料酒精生产过程中产生的二氧化碳,开辟了一条新途径二氧化碳减排和利用。相关成果发表在《生物资源技术》上。

据介绍,琥珀酸的制备技术长期依赖昂贵的石油基原料,合成过程污染严重。利用生物质原料生产琥珀酸具有成本低、工艺清洁、可持续等优点,应用前景广阔。然而,主流的工业纤维素乙醇生产菌株不能有效利用戊糖,且在乙醇合成过程中会释放大量二氧化碳尾气,造成大量碳源浪费,产生的富营养化发酵废水对生产造成巨大压力。环境严重制约了产业发展。

对大麻等木质纤维素生物质进行预处理和酶解后,可产生丰富的可发酵糖类。是一种理想的可再生微生物发酵底物,但高成本的提炼工艺阻碍了其大规模应用过程,纤维素乙醇与其他高价值产品的联合生产已成为提高行业附加值的重要策略.

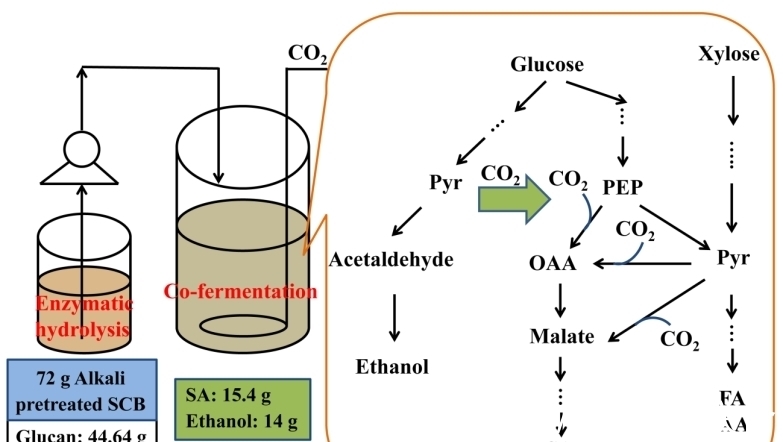

乙醇联产发酵与琥珀酸及CO2利用的分子机制

基于微生物合成琥珀酸和乙醇的特点,研究团队通过偶联优化产品精制工艺,实现了可发酵糖在发酵过程中的充分利用。木质纤维素生物质水解物。同时,将燃料醇生产过程中产生的二氧化碳用于减少碳损失,同时生产琥珀酸产品,开辟了温室气体二氧化碳利用的新途径。

联产技术每100克生物质原料可同时合成8.6克乙醇和8.7克丁二酸。成本测算,其工业增加值是单纤维乙醇或丁二酸合成工艺的两倍。以上。作为一种绿色环保的生产工艺,该技术具有良好的环境和经济效益。

据悉,该技术与大麻纤维脱胶技术的工艺耦合和工艺优化有望实现大麻加工副产品的高价值转化,促进废物利用和碳减排,并使大麻产业绿色可持续发展具有重要意义。